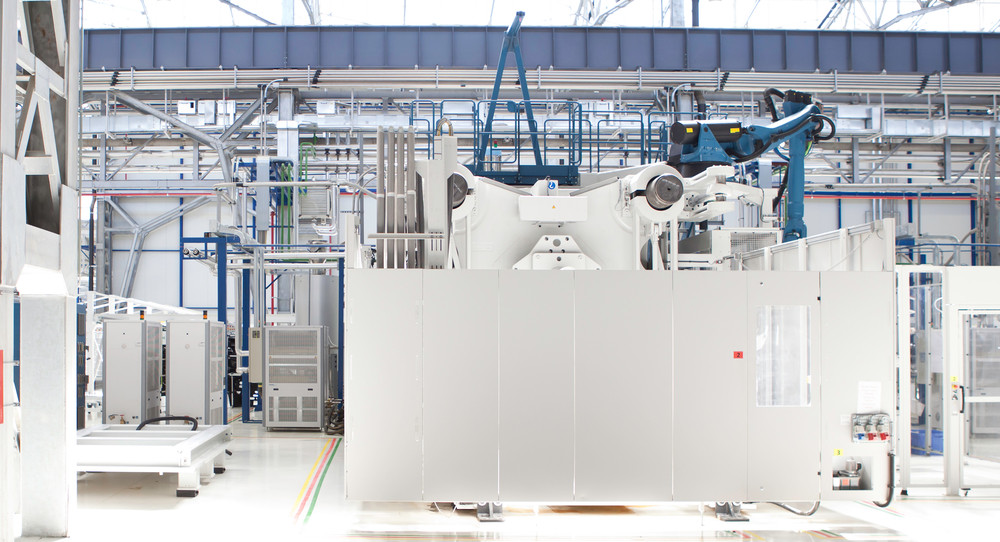

【日經BP社報導】在玻璃窗的另一側,是一個截然不同的世界。身著防塵服、手戴薄手套的工人正在組裝著銀色的機械。從另一扇窗戶眺望中庭的1層,1個彷彿伸開雙手的機器人映入眼簾。銀色的是與半導體製造裝置一起工作的晶圓搬運機器人,伸開雙手的是液晶面板搬運機器人。這裡是安川電機於2013年11月底在北九州市投入使用的新工廠。

工廠生產線的空氣潔凈度高達「ISO6~7級」,與相機工廠和部分食品工廠相當。因為把原本分成7個的生產線集中到了1處,所以該公司重新建設了廠房。在省去多餘的搬運環節後,工時數減少了約3成。

安川電機沒有公佈工廠的投資額,但從拆除原有工廠,重新建設來看,金額絕對不會是一個小數。受災後重建和東京申奧成功的影響,建築工人和技師向東日本流動,也抬升了北九州的建設成本。

對於「省去多餘的搬運環節」的思路,筆者非常理解,但心中也不免產生了一個疑問。僅導入半導體機器人和液晶機器人值得新投資建設工廠嗎?

「與液晶一同發展」的時代已經終結

讓我們來稍微回顧一下歷史。就在幾年前,為了提高生產效率,液晶產業還在競相角逐玻璃基板的大型化。

2000年代前期還是「第6代」(約2.5平方米),隨著時間的推移,第7代、第7.5代、第8代開始湧現,面板越來越大,很快就發展到了足有8平米之多的第10代。為製造第10代液晶建設的夏普堺工廠(當時,位於日本大阪堺市,現更名為堺顯示器產品公司)稱得上是大型化的代表。

伴隨基板大型化的發展,能夠安全運輸厚度不到1毫米的玻璃基板的機器人也成為了開發的熱點。安川電機就是液晶機器人開發的領先企業。

然而,夏普與堺工廠的結局盡人皆知。液晶電視的大型化告一段落,反而是能夠高效製造智慧手機和平板電腦液晶的「第6代和第8代用機器人才是現在的暢銷商品」(安川電機)。但其需求也已經近乎飽和。

半導體同樣如此。2013年9月,大型半導體製造裝置企業東電電子與美國應用材料公司決定在2014年下半年合併。既然製造裝置企業為求生存開展國際重組,半導體機器人作為製造裝置中的一個零件,日子自然不會好過。市場擴大的勢頭也比不上以往。

清潔生產線所為何來?

向安川電機的執行董事南善勝詢問其中的緣由,對方回答:「這是為未來的投資」。安川電機非常清楚,液晶和半導體用機器人如今不處在向上的環境中。該公司之所以建設配備清潔生產線的工廠,並不是為了這些象徵著日本機電產業的機器人。

而反映該公司真正意圖的是參加了在東京都內舉辦的「國際機器人展」。這種機器人能像人一樣,用兩條胳膊調配試劑。不用說,這種機器人面向的用途,是再生醫療和尖端科學實驗,工作的地點也是清潔生產線。為實現品質管理、降低成本而有意發展自動化的食品工廠機器人同樣是在衛生管理嚴格的環境下使用。

當然,機器人本身也必須是在清潔生產線中製造。雖說目前對於銷售額還幾乎沒有貢獻,但這些機器人正是促使安川電機決定新建清潔工廠的砝碼。從液晶、半導體到生物醫療、食品。在這樣的腳步中,隱約透露著安川電機不依賴機電業務,開拓新客戶的決心。

在製造汽車工廠常見的多關節機器人廠房,也出現了這樣的跡象。2年前訪問時,生產線上還有近20名工人,現如今已經減少到了3名,取而代之的,是大量增加的機器人。

機器人負責的組裝作業比例從過去的12%提高到了71%。但如果將其看作是利用機器人減少人員配置,就錯判了其中的本質。

方便機器人製造的話,維修也更輕鬆

安川電機之所以能夠提高機器人的利用率,是因為改變了商品的設計,使「不如人靈活」的機器人也能輕易地完成組裝。如果機器人能夠輕鬆組裝,人工操作也不是難事,在工廠完成安裝後,也能輕易地維修、更換部件。這是拓展向包括中小企業在內的眾多產業客戶層必不可少的前提。畢竟沒有幾個產業能像汽車企業那樣,擁有強大的生產技術部門。

不只是安川電機,無論是發那科、瑞士ABB,還是德國庫卡機器人(KUKA Roboter),最大的客戶都是汽車企業。除了他們,沒有其他企業會在更新生產線的時候,以1000台的規模訂購,爭搶訂單的競爭也愈發激烈。

反言之,前四強的佔有率基本在2成左右達到了平衡狀態,撼動他們的佔有率絕非易事。汽車的全球產量雖說還在不斷增加,但也有看法認為,當年產量超過年1億輛之後,增速將會逐漸放慢。

汽車企業無疑還是機器人產業重要的客戶。但是,機器人企業要想使業務的發展超過對手,還需要讓汽車以外的其他產業也「想要使用機器人」。

不過,在其他產業,一家企業的購置規模沒有汽車企業那麼大,逐一接待影響效益。中間要經由商社、系統集成商等設備設計公司,這樣一來,不只是價格,維修和維護的便利性都將成為左右購置的重大因素。也就是說,提高了機器人利用率的安川電機生產線,表明了該公司「擺脫依賴汽車」的決心。

告別依賴汽車

安川電機強調,該公司將把汽車用機器人的比例從現在的6成,降低到2015年的5成,「拓展機器人應用的範疇」(南執行董事)。其餘5成不依賴機電(液晶和半導體)業務員。該公司已經下定決心,通過制定按老方法無法達成的目標,完善基礎設施,以此創造新的市場。

機械、零件、材料—從1960年代的快速經濟發展期至今,日本的大部分產業依託汽車與機電產業的成長,實現了自我發展。其中雖然也不乏客戶遍佈全球的企業和產業,但仍然有不少企業的業績與日本汽車產業、機電產業的動向息息相關。

遺憾的是,從近年來機電產業苦戰的情況來看,發展的局限性已經顯現了出來。即便是保持著國際競爭力的汽車產業,大部分投資也已經流向了海外市場,開始培育當地的周邊產業,而非日本。 既然如此,那就自主開闢新市場、創造新市場—在安川電機的醫療用機器人和方便維修的機器人身上,透露出了這樣的資訊。

在過去,「新產業」雷聲大雨點小,現如今,發展「新產業」的意識正在不斷升溫。從這座嶄新的機器人工廠中,筆者似乎看到了這樣的萌芽。(記者:佐藤浩實,《日經商務週刊》)

《日經技術在線授權轉載》