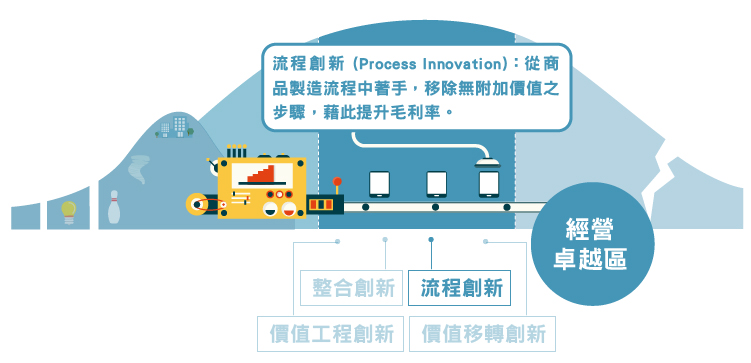

我們較容易觀察到的流程創新是企業對工作流程的架構做大動作的調整,例如沃爾瑪(Walmart, WMT-US)的存貨管理流程或是非常有名的豐田式生產管理,都因為流程的與眾不同創造自己的價值。

豐田式生產管理(Toyota Production System;TPS)是由日本豐田汽車公司的副社長大野耐一創建,是一種獨具特色的現代化生產方式。TPS有最著名的兩大支柱,一是即時生產(Just in time)的看板管理系統:先接單後生產,以控制生產數量,減少庫存成本;第二是自主化管理:強調人員與機器的合作,當機器設備自動運作時,透過檢測流程或人員的看管時時確保生產線的正確運作,故障問題發生時可以立即停止錯誤製造,確保產出品質、避免浪費,進而提高效率。

聚陽(1477-TW)─由IT打造出的營運流程創新

根據上述的流程創新,我們可以知道流程創新有許多實例是將生產線改良,達到更有效率的生產方式,以下我們來看台灣的紡織雙雄之一聚陽如何建構自己的生產流程。

傳統成衣業在訂單的作業流程上,從接單、樣品、購料、到客戶修改,及後續的結案;大多以E-mail、電話重覆作業;在成本控管、訂單處理速度上其實是沒有效率的。當時公司規模還不大的聚陽,不但跳脫產業大量生產的營運模式,也專注在將資訊、流程e化的能力;雖然紡織業至今乃是勞力密集產業,但在資訊化的提升下,實際上已經超越過去,客戶訂單處理可以更方便、更快速、更多元,生產成本也能有效控管,最重要的是經過完整的資訊分析,管理階層可以更有效的作出決策、反應快速變化的市場狀況。這個流程創新的領航者,就是台灣的聚陽公司。

1998年開始e化,2000年導入ERP企業資源規劃系統;初期因ERP系統架構並不能滿足成衣業界的特殊需求,成衣光是尺寸、顏色、布料就有很廣的組合差異。以當時管理顧問公司的ERP版本,因產品組合差異,會將此訂單誤分為多筆訂單、另外IT人員也缺乏對產業的Know-How,造成作業上的繁瑣困難;此時聚陽唯有與顧問公司合力開發客製化的版本才能解決此問題,但同時也要面臨客製化的高成本,這條路走得並不容易。

為了解決上述問題,聚陽導入PDM產品資料管理系統,不僅可以有效管理原物料成本、產品的生命週期資訊等…還能夠整合產品資訊;利用PDM整理的資訊,再導到ERP的客戶訂單模組,就可以順利進行請購與生產製程。最後結合入口網站,讓客戶可以清楚的在網站上下單、追蹤、修改,提升方便性與對顧客要求的反應速度;流程創新的成果即成形。

經過多年努力,2007年ERP建置完成,聚陽成為台灣第一家全面導入ERP的成衣業者。ERP上線後,結合聚陽投資在全球運籌馬上出現效益,可以在接獲訂單後,馬上由電腦計算出成本最低的產區,並從原本90-120天的出貨期,縮短到60天以內。後來聚陽又導入CPFR(協同規劃、預測、補貨)系統,用以解決現今少量多樣的成衣需求問題。由IT(資訊科技)打造出的營運流程創新,就是聚陽的致勝關鍵!