【日經BP社報導】企業實現持續成長必須開闢新業務。但傳統企業因為擔心與現有業務抵觸,新業務往往半途而廢。如何才能建立具有革新性的新業務?下面就讓我們從德國BMW的純電動汽車開發中尋找啟示。

德國BMW對EV(純電動汽車)下定了非同尋常的決心—這一點在美國的一棟建築上就可以充分體現出來。

美國華盛頓州摩西湖。這裡坐落著BMW與德國大型材料企業西格里集團合資建立的碳纖維工廠。走進1萬平方米寬敞空間內一棟嶄新的白色建築,一股燒焦的氣味撲鼻而來。製作碳纖維原材料的大量纖維紗線源源不斷地被送入巨大的窯爐中。

BMW斥資1億美元建設這座碳纖維工廠後,又於2014年5月宣佈追加投資2億美元,擴大生產線。把碳纖維年產量提高到2015年的9000噸,是現在的3倍。成為世界最大規模的碳纖維生產基地。

量產車決定採用碳纖維

碳纖維的重量只有鐵的一半。因為強度大、重量輕,作為鐵的替代材料,在汽車產業也一直備受關注。然而,受到成本的限制,碳纖維過去僅僅得到了高檔車、跑車等部分車輛的採用,沒有跳出“特殊材料”的範疇。

這一次,BMW將投入鉅額資金,為量產車生產碳纖維。因為汽車企業涉足碳纖維的生產本就稀奇,BMW的這次決定成為了汽車產業關注的焦點。

生產碳纖維完全是為了BMW2013年11月以德國為起點涉足的EV。現在的產品線包括小型EV“i3”與PHV(插電式混合動力)跑車“i8”兩款車型。“i”系列是BMW為EV和PHV專門設立的新品牌。

EV發展的限制在於必須配備沉重的電池。為了抵銷重量的增加,i3的特點是汽車骨架以及車門、引擎蓋等車體都避免避免鐵原料,大量使用由樹脂加固碳纖維的CFRP(碳纖維強化塑膠),使車體實現了輕量化。

在逾百年的時間裏不斷推動引擎這種內燃機的進化,對“行駛”精益求精,並借此建立起品牌的BMW在EV領域借助碳纖維減輕重量,實現了舒適的行駛。

BMW於2014年4月在日本和南韓,5月在美國,9月在中國也上市了EV。並且計劃在數年內進軍世界50個國家和地區,對於材料供應基地—摩西湖工廠的鉅額投資體現著BMW全力以赴發展i3的決心。

使企業永遠成長需要不止步於現有業務,不斷播撒新業務的種子。但是,主業如日中天的組織構造並不容易接受創新。越是大企業,長年盤踞在內部的常規和思路越容易形成障礙,阻擋新業務的成功。

就這個意義而言,i系列的成立可以說例外的沒有掉入這個“陷阱”。

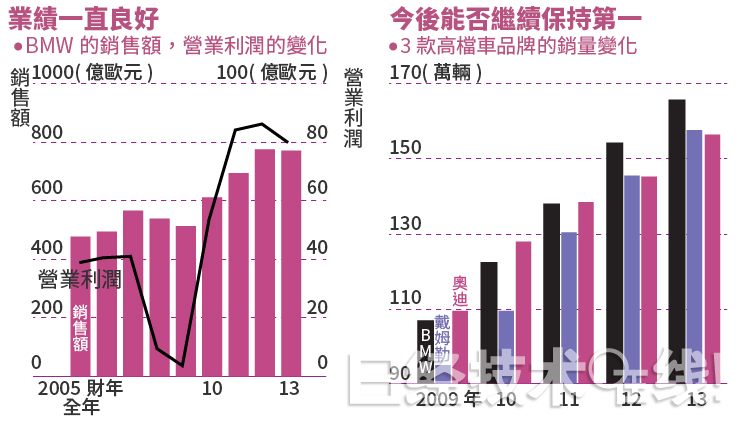

BMW在高級汽車市場力壓“賓士”和“奧迪”,連續9年拔得銷量頭籌。2010年財年(截至12月)還刷新了金融危機之前創下的歷史最高收益紀錄。一方面,主業如日中天,一方面,該公司用了近7年的歲月,終於推出了i3。這個過程表明了一個道理:要想取得新業務的成功,就需要把“堅定的理念”貫徹到底。

單純依靠引擎技術的局限性

拍板讓BMW正式涉足EV的是總裁諾伯特·萊特霍夫(Norbert Reithofer)。就任總裁的第二年,也就是2007年,萊特霍夫馬不停蹄地宣佈啟動在內部思考如何在汽車企業中持續領跑的“第一”計劃。作為其中的一環,總裁直接領導的“開發可持續發展並著眼未來的交通工具”的“i項目”也隨之上馬。

在這一行動的背後,是逐年強化的環境規定。

歐洲委員會當時已經要求汽車企業必須在2012年之前,使銷售的新車每公里的平均二氧化碳(CO2)排放量減少到120g,而且還在著手強化規定。目前的規定是到2021年之前,排放量必須減少到95g。考慮到豐田2009年推出的第3代“普銳斯”的二氧化碳排放量為89g(歐洲標準),不難看出規定的嚴格性。

在美國,對製造商具有強大影響力的美國加州的零排放車輛(ZEV)法規也進行了強化,二氧化碳排放量大的高檔車和SUV(多功能休旅車)銷量居多的BMW到2018年以後,將不得不按照這些汽車的銷量,銷售相應數量的EV。

如果只是抓著引擎技術一根稻草不放,很難接連不斷地攻克遲早會強化的環境規定。而且,EV市場已經有企業佔得先機,BMW在後續跟進後,如果實現不了具有自身特色的行駛,維持品牌號召力也將變得困難。

肩負公司命運的“開路人”

因此,EV開發必須要取得成功──萊特霍夫正是出於這個原因,把前面的“開發可持續發展並著眼未來的交通工具”作為社長直轄項目,提拔自己信賴的人擔任項目負責人,並全權委任其選拔項目成員,徹底下放了權力。

萊特霍夫雖然沒有明說“去開發EV”,但通過“社長命令”,向內部下達了開發非引擎類型的新型動力傳動系統的指示。借此為項目組建立起了能夠施展全力的環境。

這個決定公司命運的命令,落到了當時擔任BMW四座小型高檔汽車“MINI”總負責人的烏爾里希·克蘭茨(Ulrich Kranz)的頭上。他曾經成功領導了MINI和如今佔據BMW總銷量3成的搖錢樹SUV“X5”的開發。

“包括成功和失敗在內,我把從經驗中得到的教訓全部運用到了項目中”。說出這番話的克蘭茨的確徹底吸取了自己的教訓。

首先是項目組起步成員的選擇。為了激發不同的視角和創意,他把著力點放在了成員的多樣性上面。挑選的工作人員包括設計師、工程師、財務,大家部門各異,唯一的共同點是擁有自主創業或是自由工作的經驗。

其中之一、現在擔任i系列設計部門負責人的伯諾伊特·雅各(Benoit Jacob)回顧說:“大家都是面對課題不抱怨做不到,而是能夠想怎樣做才能實現的人。”

像風險企業一樣思考

克蘭茨還研究了項目基地的選址。新開發項目的辦公室通常設在研發中心內,而這一次卻選擇在了位於德國慕尼黑總部相鄰工廠一角的大雜間。項目組把桌子和白板搬進房間,還開闢出能夠製作簡單模型的作坊,建立起了宛如風險企業一般的環境。

對於這樣的做法,克蘭茨解釋說:“我們希望不受BMW常規的束縛,融合自由的思維方式。”

而且,項目組成立之後,首先著力的重點,是明確“開發可持續發展並著眼未來的交通工具”究竟應該是怎樣的概念。

“任何項目都會多次遭遇困難局面。在那個時候,能否按照當初的設想完成項目,取決於是否在最初階段制定了明確的概念。

說出這番話的克蘭茨開始徹底進行調查。首先調查的對象,是影響未來交通工具的環境。在蒐集大量文獻和報告閱讀的過程中,多數成員都對聯合國發佈的“2030年世界人口的6成將居住在城市,2050年這一比例將達到7成”預測產生了興趣。

隨著城市化的發展,包括交通堵塞在內的環境問題會愈發嚴重。顯而易見,只提供配備引擎的汽車將很難再繼續贏得消費者的支援。

因此,項目組實施了現場調查。收集案頭討論無法得到的消費者的真實聲音和數據,從中感受到了探索未來大城市交通工具存在形態的必要性。

成員用半年的時間,前往倫敦、巴黎、紐約、洛杉磯、東京等世界各地的9座城市,訪問研究機構、大學、民營企業並進行了交流。收集每座城市基礎設施的情況與方向性、生活者的動態、日均駕駛距離等許多定性、定量數據進行了分析。

在接下來的階段,項目組對600輛利用MINI改造成EV的試製車實施了監測調查。目的是了解用戶的充電頻率,掌握需要解決的開發課題。

在上述調查中,一份“城市乘用車的日均移動距離為100km左右”的報告浮出了水面。根據這份報告,成員堅定了信念:應當開發的EV,是充電一次可以行駛100km以上、面向大城市的交通工具。他們把這個概念命名為“超大城市汽車”(Megacity Vehicle)。

項目組徹底開展監測調查。在通過為期3年的MINI調查得出課題解決措施後,又將數百輛BMW汽車改造成EV,對解決措施實施追加調查,對理想的EV形態發起了不懈的追求。

問題在於“行駛”

克蘭茨還研究了項目基地的選址。新開發項目的辦公室通常設在研發中心內,而這一次卻選擇在了位於德國慕尼黑總部相鄰工廠一角的大雜間。項目組把桌子和白板搬進房間,還開闢出能夠製作簡單模型的作坊,建立起了宛如風險企業一般的環境。

對於這樣的做法,克蘭茨解釋說:“我們希望不受BMW常規的束縛,融合自由的思維方式。”而且,項目組成立之後,首先著力的重點,是明確“開發可持續發展並著眼未來的交通工具”究竟應該是怎樣的概念。“任何項目都會多次遭遇困難局面。在那個時候,能否按照當初的設想完成項目,取決於是否在最初階段制定了明確的概念。

說出這番話的克蘭茨開始徹底進行調查。首先調查的對象,是影響未來交通工具的環境。在蒐集大量文獻和報告閱讀的過程中,多數成員都對聯合國發佈的“2030年世界人口的6成將居住在城市,2050年這一比例將達到7成”預測產生了興趣。

隨著城市化的發展,包括交通堵塞在內的環境問題會愈發嚴重。顯而易見,只提供配備引擎的汽車將很難再繼續贏得消費者的支援。因此,項目組實施了現場調查。收集案頭討論無法得到的消費者的真實聲音和數據,從中感受到了探索未來大城市交通工具存在形態的必要性。

成員用半年的時間,前往倫敦、巴黎、紐約、洛杉磯、東京等世界各地的9座城市,訪問研究機構、大學、民營企業並進行了交流。收集每座城市基礎設施的情況與方向性、生活者的動態、日均駕駛距離等許多定性、定量數據進行了分析。

在接下來的階段,項目組對600輛利用MINI改造成EV的試製車實施了監測調查。目的是了解用戶的充電頻率,掌握需要解決的開發課題。

在上述調查中,一份“城市乘用車的日均移動距離為100km左右”的報告浮出了水面。根據這份報告,成員堅定了信念:應當開發的EV,是充電一次可以行駛100km以上、面向大城市的交通工具。他們把這個概念命名為“超大城市汽車”(Megacity Vehicle)。

項目組徹底開展監測調查。在通過為期3年的MINI調查得出課題解決措施後,又將數百輛BMW汽車改造成EV,對解決措施實施追加調查,對理想的EV形態發起了不懈的追求。

具體研究的內容,是在i3中重現設想的居住空間的基礎上,如何使配備的剎車器作為再生能源,為電池進行充電。而且,對於之前設想的EV服務,也就是能夠通過智慧手機遠端查看電池充電情況的系統等,項目組也進行了測試。

就這樣,應當開發的具體EV形態得到了明確,但項目組直面的最大課題是其商品化。問題還是電池。EV的電池容量越大,行駛距離越長,但成本也會相應增加。縮小電池容量雖然可以減輕重量,還可以降低成本,但會限制行駛距離。

除了這個相互矛盾的問題,生產設備的問題也令項目組頭疼不已。不少企業在量產EV時,採用了從配備引擎的既有款式上去掉引擎和油箱,加裝馬達和電池的方法。通過沿用原有的生產設備,降低成本。

通過採用這種方式,生產比較容易實現獲利,但對於BMW來說,有一個問題蓋過了這些好處:這樣做無法實現該公司追求的“行駛”。試製車的調查顯示,改造現有款式的方法在輕量化方面存在局限性,無法實現具有BMW特色的行駛。

為了解決這個課題,從項目的較早階段開始,項目組就產生了使用碳纖維的念頭。使用碳纖維可以讓車體重量減輕到近一半,在電池容量相同的情況下,不僅可以延長續航距離,更重要的是能夠實現BMW風格的“行駛”。

但汽車產業還沒有為量產車採用碳纖維的先例。要想從根本上改變材料,工廠和生產體制都需要重新構建,這超越了新車開發的範疇。

吸取以往的教訓

在EV發展前景尚不明朗的情況下,可不可以冒這麼大的風險?這已經超出了項目組的裁量權。

在這裡,克蘭茨吸取了第二個教訓——在確立概念之後不能動搖,也就是立足於原點。在過去,克蘭茨曾經有過苦澀的經驗。

那是1990年代,SUV在美國掀起爆炸式熱潮,BMW也著手進行開發的時候。克蘭茨也作為底盤技術人員,在美國參與了開發。

最初製造出的SUV是在BMW“5”系列休旅車的車體上配備SUV直徑的大輪胎,只是更換了現有產品的零件。輪胎變大後,車高有所增加,轉彎時車體會發生扭轉,左右搖晃劇烈。

車高改變後,車體設計原本也需要從根本上進行調整。但在開發過程中,克蘭茨多次提出這一主張未得到接受。不過,在即將進入最終商品化階段之前,時任社長親自試駕並要求“改進”,項目組只得從零開始重工。

最終,克蘭茨等開發人員從概念出發,完全重新進行了設計。2000年上市的BMW的第一款SUV“X5”大獲成功。

“軸心不能搖擺”

克蘭茨這次一開始就全力設計概念,正是因為有過SUV的苦澀經驗。

“單純開發EV只要利用現有設備就好。但這個項目的宗旨應該是創造出新一代交通工具。必須毫不動搖地把這個軸心堅持到底”。克蘭茨向萊特霍夫等管理層進言獻策,得到了採用碳纖維的首肯。

BMW除了表示為生產i系列,向德國的多座工廠投資了約4.2億歐元之外,並沒有透露內部關於採用碳纖維開展的討論的詳細過程和投資總額的規模等。 但是,已經認識到單靠內燃機維持BMW品牌號召力存在局限性的萊特霍夫應該是毅然決然地採納了克蘭茨的判斷。管理層為碳纖維工廠的投資開了綠燈。

令人感興趣的是BMW在決定採用碳纖維之後採取的行動。他們向當初的命題“開發可持續發展並著眼未來的交通工具”發起了徹底的追擊。

決定從三菱麗陽採購碳纖維材料的BMW首先把材料從日本運輸到美國摩西湖的工廠,在那裏蒸紗後製成汽車使用的碳纖維。BMW在集團內設立碳纖維工廠是因為蒸紗的火候包含著自主技術經驗。

蒸好的碳纖維接著被運送到位於慕尼黑北部的瓦克斯多夫工廠,在那裏加工成CFRP,製成零件後運抵萊比錫工廠,組裝成i3。

對現有車型也產生良好影響

為什麼不直接把纖維從日本運到歐洲,在那裏蒸紗?這其實是因為蒸紗需要耗費大量電力。特意在摩西湖湖畔建設工廠,是因為該地區的供電採用水力發電,使用當地的電力可以大幅減少生產過程中排放的二氧化碳。

另一方面,i3的開發也開始影響BMW以外的車型。在摩西湖工廠生產的碳纖維得到了其他款式的車門和車頂的採用。

而且,使用CFRP製作車門可以省去鐵板的沖壓作業和塗裝程序,能夠縮短生產時間。塗裝時無需大量用水,還能大幅減輕環境負荷。因此,該公司已經明確表示將在未來進一步擴大碳纖維的使用。從這個意義上來說,推出EV正在逐漸成為該公司著眼未來的一大創新。

i3在2014年1~7月的全球銷量為6620輛。根據這個數字還無法判斷EV項目的成敗與否。但這無疑為BMW的開發和生產注入了新的思路。

反覆推敲概念,選擇信念堅定的人才並充分放權。這一看似簡單,但卻需要經營高層下定決心的決斷是推動新業務走向成功的條件。(記者:蛯谷敏,倫敦支局)

《日經技術》授權轉載