發光二極體的材料

發光二極體(LED)都是使用「化合物半導體」製作,二種以上的元素鍵結形成的半導體,稱為「化合物半導體」。例如:砷化鎵(GaAs)、磷化鋁(AlP)、氮化鎵(GaN)都是屬於三五族化合物半導體,也就是元素週期表上的 3A 族與 5A 族元素,由於化合物半導體的材料特性,再加上 LED 是在單晶晶圓表面成長單晶薄膜,因此導電性高、耗電量低、發光效率佳、色彩飽和度高,比其他發光元件具有更多的優點。

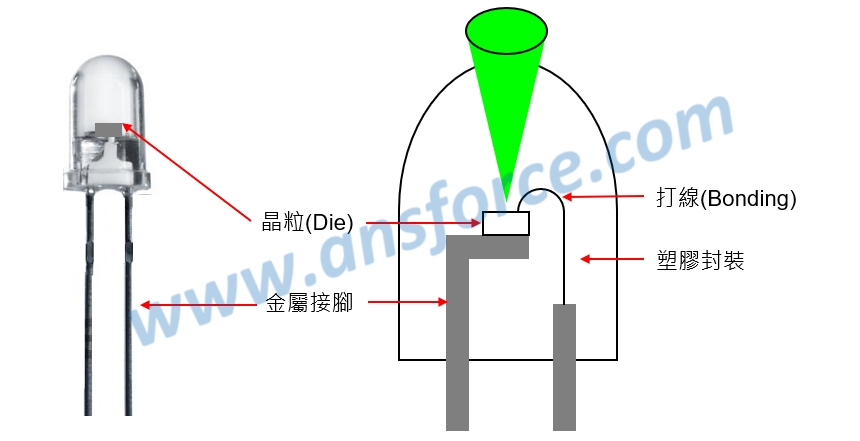

發光二極體的構造

發光二極體(LED)的構造如<圖一>所示,外觀呈橢圓形,尺寸與一顆綠豆差不多,但是真正發光的部分只有圖中的「晶粒(Die)」而已,晶粒的尺寸大約 1 毫米(mm),與海邊的一粒砂子差不多,這麼小的一個晶粒就可以發出很強的光,由於發光二極體的晶粒很小,所以一片 3 吋的砷化鎵晶圓就可以製作數千個晶粒,切割以後再打線(Bonding)封裝以塑膠外殼包覆起來,發光二極體的製程與矽晶圓的製程相似,都是利用黃光微影、摻雜技術、蝕刻技術、薄膜成長製作而成,但是尺寸比積體電路(IC:Integrated Circuit)還要大了許多,因此製作上並不困難。

圖一 發光二極體(LED)的構造。

發光二極體的製作

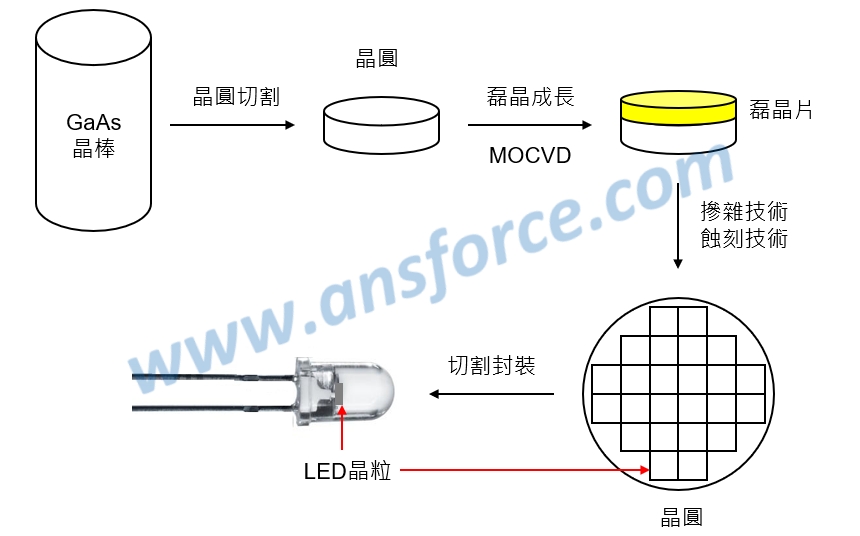

「單晶(Single crystal)」是指原子排列很整齊,單晶薄膜稱為「磊晶(Epitaxy)」,必須在非常嚴格的條件下才能成長出來。目前商業上是先成長晶棒,切割成晶圓,再使用「有機金屬化學氣相沉積(MOCVD:Metal Organic Chemical Vapor Deposition)」成長不同材料的磊晶(單晶薄膜),磊晶厚度通常在 10 微米(μm)以下,並且在磊晶上製作發光二極體元件結構,最後再切割成一顆顆的「晶粒(Die)」,如<圖二>所示。不同材料的磊晶,例如:銻化鋁(AlSb)可以發出紅光、磷化鋁(AlP)可以發出綠光、氮化鎵(GaN)可以發出藍光。

由於薄膜厚度太薄本身沒有機械強度,因此必須成長在有機械強度的基板表面才行,晶圓就是用來支撐薄膜的基板,其中銻化鋁(AlSb)、磷化鋁(AlP)使用砷化鎵晶圓,氮化鎵(GaN)使用藍寶石晶圓,由於發光二極體元件結構是製作在磊晶(單晶薄膜)上,單晶的原子排列很整齊,因此材料的導電性高、耗電量低、發光效率佳,這也是其他新型顯示器比不上的。

圖二 發光二極體(LED)的生產流程。

微發光二極體(Micro LED)

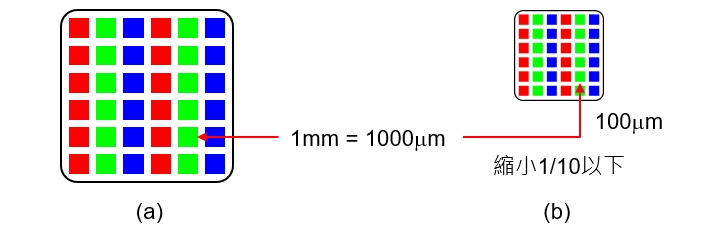

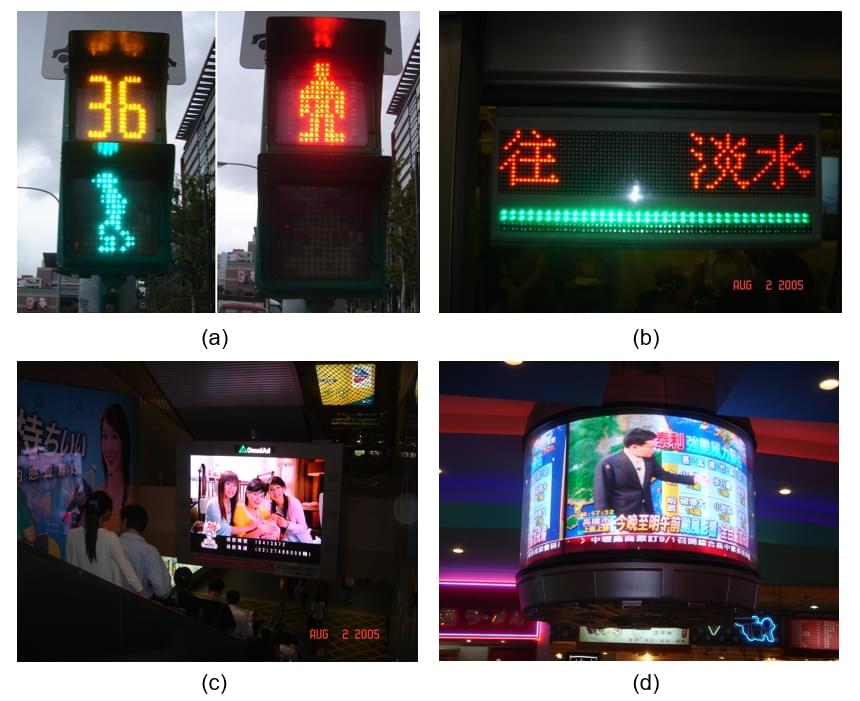

早期的發光二極體晶粒邊長大約 1 毫米(mm),如<圖三(a)>所示,切割以後只能用來製作單色發光二極體指示牌或是大尺寸的電視牆,如<圖四>所示,後來隨著技術進步,廠商可以切割出晶粒邊長小於 1 毫米(mm)的「毫發光二極體(Mini LED)」,後來廠商著手開發尺寸更小晶粒邊長小於 100 微米(μm)的「微發光二極體(Micro LED)」,如<圖三(b)>所示,人類的頭髮直徑大約 100 微米,因此 Micro LED 比人類的頭髮直徑還小,可以應用在中小尺寸面板上,製作出導電性高、耗電量低、發光效率佳、色彩飽和度高的手機面板,造成了整個產業的震撼。目前已經有廠商開發出邊長 10微米(μm)以下的晶粒,使用如此微小的 LED 晶粒可以排列出解析度 1500PPI(Pixel Per Inch)的小尺寸面板。

圖三 微發光二極體(Micro LED)尺寸示意圖。

圖四 發光二極體顯示器。

巨量轉移(Mass transfer)製程

發光二極體(LED)晶粒尺寸原本邊長大約 1 毫米(mm),在切割上已經有相當的難度,尤其是藍光使用氮化鎵(GaN)磊晶,必須成長在藍寶石晶圓上,而藍寶石硬度很高切割困難,更難以想像要切割出邊長 10 微米(μm)的晶粒有多困難,一個高密度(FHD:Full High Density)的顯示器具有 1920 行 x 1080 列大約 200 萬個畫素,每一個畫素還要再分為紅(Red)、綠(Green)、藍(Blue)三個「次素畫(Sub pixel)」,因此總共有大約 600 萬個晶粒(Die),要將 600 萬個比人類的頭髮直徑還小的晶粒切割後黏貼在基板上,業界把這種製程稱為「巨量轉移(Mass transfer)」,其實說穿了!巨量轉移就是把大量的發光二極體晶粒轉移到顯示器基板上。

巨量轉移的困難度有多高呢?我舉一個例子大家就會有感覺了!一般我們晶圓廠的良率 99% 就算是很高的了!良率 99% 如果發生在高密度(FHD)的全彩 Micro LED 面板上,600 萬個晶粒(Die)就有6萬個晶粒(Die)是壞的,我們知道一個面板只要有大約 6 個畫素故障就算瑕疵品,6 萬個晶粒(Die)是壞的根本不能用,如果要少於 6 個畫素故障,那良率必須達到 99.9999%(1-6/6,000,000),這是晶圓廠根本不可能做到的事,目前業界 Mini LED 面板的基礎良率要求為 4 個 9(99.99%),在製程中如果發生晶粒(Die)故障通常是使用修復的方式解決。

我們不只需要切割比人類的頭髮直徑還小的晶粒,還必須將晶粒排列整齊黏貼在顯示器基板上,同時還需要對晶粒打線(Bonding),類似<圖一>裡的打線封裝。由於我們必須單獨控制每一個次素畫(Sub pixel)的亮度,因此在基板上的每一個次素畫(Sub pixel)還必須製作對應的開關元件,如果是使用玻璃做為基板則必須在每個次素畫(Sub pixel)成長「薄膜電晶體(TFT:Thin Film Transistor)」。

此外,由於磊晶厚度大約 10 微米(μm),而晶圓(基板)的厚度大約 500 微米(μm),因此還必須使用化學或物理方法將磊晶由晶圓表面剝離,只保留表面 10 微米(μm)的磊晶,換句話說,Micro LED 的巨量轉移不只是在晶圓表面水平方向切割出邊長 10 微米(μm)的晶粒,還必須在晶圓表面垂直方向將 10 微米(μm)的磊晶由晶圓表面剝離,因此這幾年雖然許多廠商投入研發,仍然有許多困難無法克服。

Micro LED 技術發展

微發光二極體(Micro LED)目前主要有三種技術,各自有優缺點:

➤晶片打線(Chip bonding):將製作完成的晶圓直接切割成 100 微米(μm)以下的晶粒,包含磊晶和晶圓基板,再利用表面黏貼技術(SMT:Surface Mount Technology)或 COB(Chip on Board)技術,將晶粒一顆顆固定在印刷電路板上,可以控制晶粒與晶粒也就是畫素與畫素之間的間隔,再打線(Bonding)連接印刷電路板與晶粒上的金屬電極。

➤晶圓打線(Wafer bonding):在製作完成的晶圓上,晶粒與晶粒之間蝕刻出間隔,這個間隔就是顯示器上畫素與畫素之間的間隔,再將晶圓(包含磊晶和基板)直接固定在驅動電路基板上,最後使用化學或物理方法將晶圓(基板)剝離,只保留晶圓表面垂直方向 10 微米(μm)的磊晶在驅動電路基板上形成顯示器。

➤薄膜轉移(Thin film transfer):所謂的薄膜轉移,就是把磊晶(單晶薄膜)由晶圓上轉移到另外一個暫時基板上,再由暫時基板轉移到驅動電路基板上形成顯示器,晶粒與晶粒也就是畫素與畫素之間的間隔可以在轉移的過程中利用製具改變,必須使用蝕刻技術,同時也要使用化學或物理方法將晶圓(基板)剝離。

【備註】晶粒(Die)和晶片(Chip)其實是完全相同的東西,我們習慣將晶圓切割前的正方形稱為「晶粒(Die)」,而將晶圓切割後的正方形稱為「晶片(Chip)」。

各種新型顯示器的比較

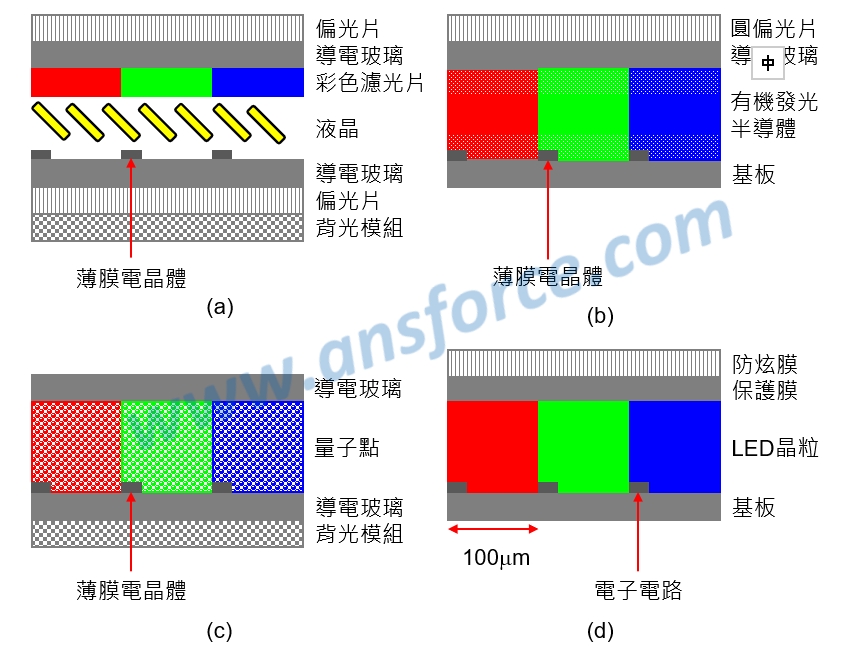

➤液晶顯示器(LCD:Liquid Crystal Display):構造如<圖五(a)>所示,基本上是由兩片導電玻璃中間夾液晶,並且具有兩片偏光片與一片彩色濾光片,由於 RGB 三色是由彩色濾光片過濾白光產生,因此耗電量高、發光效率差、色彩飽和度低。

➤有機發光二極體(OLED):構造如<圖五(b)>所示,顯然比液晶顯示器簡單許多,而且有機發光半導體的是自發光,不需要彩色濾光片過濾白光因此效率較高,可惜有機發光半導體是屬於「非晶(Amorphous)」,原子排列混亂因此導電性差、耗電量高,發光效率與色彩飽和度有待提升。

➤量子點電視(QD-TV):構造如<圖五(c)>所示,使用量子點來取代有機發光半導體,由於量子點的「量子侷限效應(Quantum confinement effect)」可以得到比有機發光二極體(OLED)更高的色彩飽和度,可惜量子點所使用的材料是「多晶(Poly crystal)」,原子排列局部整齊,因此導電性差、耗電量高。

➤ 微發光二極體(Micro LED):構造如<圖五(d)>所示,使用「磊晶(單晶薄膜)」製作的顯示器,材料特性極佳,因此導電性高、耗電量低、發光效率佳、色彩飽和度高,比其他顯示器具有更多的優點,原因主要就因為它是使用單晶材料製作,材料特性再加上原子排列很整齊才會具有這些優點,其中發光效率佳代表它只需要很小的尺寸就可以發出很亮的光,因此解析度可以做到很高。唯一的缺點是製作困難,良率有待提升,在 CES 2018 展覽中,韓國三星電子展出 146 吋拼接型 Micro LED 電視,宣告 Micro LED 已經進入可以量產的階段,不過這個仍然是使用在大尺寸的電視牆,要開發中小尺寸的面板仍然有許多挑戰在可以預見的未來,隨著各大廠商投入研發,巨量轉移技術的突破應該是指日可待的。

圖五 各種新型顯示器的比較。

全球CMOS影像感測器的領導廠商.png)