鞋業屬民生必需物品,消費市場基礎龐大,Euromonitor 資料顯示 2015 年全球鞋市場產值即超過 4,000 億美元,鞋業產值每年約保有 5~10% 成長率,至 2018 年產值可能逼近 5,000 億美元。鞋類產業除了日常中隨處可見的品牌商之外,銷售通路、代工製造產業也都是產業鍊中重要的一環,甚至有時相較於受消費者捉摸不定的喜好影響的品牌商,一些上游廠商會因為技術或整合能力具有更強力的競爭優勢。

近幾年運動健身已蔚為風潮,無論是一年中不斷舉辦的路跑,或是在學校操場、公園或河濱步道都能看見大批運動的人潮,這股風潮也帶動運動鞋產業的發展,讓運動鞋成為產業的亮點,根據 SGI(Sporting Goods Intelligence)統計資料顯示全球運動鞋市場規模約 460 至 500 億美元之間,成長率也高於傳統鞋,不少運動鞋品牌供應商也受惠到這波運動風潮。

台灣得力於塑化產業以及早期製造代工業的發展,包含了以寶成(9904-TW)為代表的代工產業,以及配合的上游鞋材廠商等等。大多數供應外國知名品牌,在當今全球的製鞋產業鍊中,具有相當重要的地位。

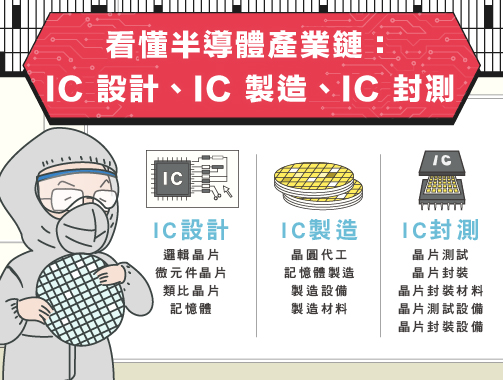

製鞋產業

製鞋產業從上游原物料開始,各類原物料約佔整體球鞋成本的 60%,不同部位的鞋材需要不同的原物料來生產,大致上涵括紡織產業、橡膠以及塑化產業,例如運動鞋鞋底用橡膠發泡底、EVA 發泡底,鞋面則會用到合成皮、網布、或皮革。

原物料廠商有具 EVA 和 EVO 鞋底材料的勝悅(1340-TW)-KY、EVA 發泡底的再生-KY(1337-TW)、網布的利勤(4426-TW)、製作鞋帶以及黏扣帶的百和(9938-TW)跟百和-KY(8404-TW)、合成皮革的三芳(1307-TW)、轉型跨入鞋材的台橡(2103-TW)等等。

中游的製鞋產業經過多道手續之後將鞋材組合成一雙雙鞋,且因利基點不同,可分為運動鞋生產商、便鞋生產商等不同功能鞋。

紡織業_製鞋_0525_1.png)

製鞋流程

-

打版:先由設計師畫出最新鞋款的設計圖,再經由打版描畫出需要的鞋材及採用的原料材質。打版需要考慮消費者穿著的舒適度,且因應每個人腳的尺寸不同,需要提供不同的版型。

-

剪裁:將版型確定後,開始剪裁皮料或布料,完成鞋面等需要組成鞋子及裝飾用的部份組件。

-

針車:把剪裁下來的組件縫合固定,需要大量的作業人力來完成。

-

成型:完成鞋面部份。

-

上底:將做好的鞋面和鞋底縫合或黏合在一起;鞋底的部份以運動鞋來說大多是塑膠一體成型的底部。

-

入楦:「楦頭」是鞋子的模具,將它放進鞋子裡調整一下形狀,再送去加熱讓鞋子定型。

-

包裝:最後將成品包裝,送交物流廠商配送到品牌或通路代理商手中。

鞋業代工過往是一個勞力密集的產業,低人力成本是非常重要的競爭優勢。以全球製鞋代工龍頭寶成工業來說,當初就是以台灣中部的便宜人力起家,後來成功在中國設廠製造,並且佈局東南亞,逐步建立起龐大的集團版圖。

相較於規模龐大並且與各大品牌商都有合作關係的寶成,另一間台灣知名的製鞋公司豐泰(9910-TW)則是與 NIKE(NKE-US)有著密切的合作關係,除了是 NIKE 亞洲第一間研發中心設立的地方,NIKE 也會將部分新產品與豐泰共同開發生產。

共列製鞋三雄之一的鈺齊(9802-TW)-KY,則是以戶外休閒鞋為主要營收來源,運動鞋比例較低,主攻結合時尚、設計、機能的戶外休閒鞋市場,以及擁有通過 GORE-TEX 認證的生產工廠,是鈺齊的特色。

下游品牌廠則透過 OEM、ODM、或 OBM 下單給製鞋廠,再經由通路商或代理商銷售,例如在台擁有眾多通路的摩曼頓,在中國也有寶成集團旗下的寶勝(03813-HK)經營運動服飾通路,美國則有 Foot Locker(FL-US)。在電子商務崛起的趨勢中,傳統通路也受到不小的影響,品牌商也在逐步加強對通路商的整合。

品牌廠包含國外知名的 NIKE、Adidas(ADS-DE)、Timberland(TBL-US)等等品牌,國內則有阿瘦(8443-TW)、La New 等本土品牌。為了獲取消費者的青睞,品牌商必須不斷的透過明星代言、行銷活動、特殊技術研發、整合通路等方式建立起品牌形象的差異化,來應對消費者喜好快速變化的產業動態。

紡織業_製鞋_0525_4.png)

鞋材

鞋材的種類非常多元,而製鞋廠商會依不同的鞋種、或設計需求去採購鞋材,對於鞋材廠商來說,能否得到相關認證、與製鞋廠商取得長期合作或是品牌商直接指定使用生產等等加分的要素非常重要,目前也有製鞋大廠是自已生產部份種類的鞋材,進行垂直整合降低生產成本。

而以運動鞋款來說,主要鞋面的部份多是人造皮、網布,鞋底如橡膠發泡底、EVA 發泡底,台灣石化及紡織業都有能力自行生產。目前主要生產基地則幾乎都已外移到海外;台灣則負責整體的營運中心、接單、設計的部份,下圖為鞋材原物料的採用及部份相關的供應廠商:

紡織業_製鞋_0604_2.png)

在鞋類的區分上,市場多將其分為運動鞋、休閒鞋、涼鞋以及其他等種類。

以運動鞋來說,運動鞋品牌以 NIKE 為首(包含旗下的 Jordan 品牌),Adidas 其次,儘管曾經被後起之秀的 Under Armour(UAA-US)奪去北美第二的位置,但 Adidas 透過成功地將運動鞋與流行元素結合,重新奪回北美第二的位置,也拉近與龍頭 NIKE 的差距,兩者總合佔超過一半的市佔率。

其他知名品牌還包含 ASICS(7936-JP)(日本品牌)、PUMA(PUM-EUR)(德國品牌)、New Balance(美國品牌),光是前幾大品牌就囊括市場過半的市佔率。除此之外,隨著所得上升,中國市場的重要性與日俱增,一線城市主要偏好外國品牌,中國本土品牌安踏(02020-HK)、李寧(02331-HK)、361 度(01361-HK)等也從激烈競爭中勝出,逐漸踏穩二、三線市場。

產業自動化升級

製鞋業以往是個追求低人力成本的產業,因為鞋子呈立體狀,需要大量人力進行手工組裝程序,為了持續控制成本,製鞋業者不斷的轉移生產基地到具有便宜勞動力的地區。但隨著技術的發展,較為簡單的製鞋步驟漸漸地能夠用機械自動化處理,甚至比較複雜的程序,包含鞋舌的組裝等,都有廠商投入相關的自動化技術。

這類自動化生產技術讓製鞋從設計到代工製造的時間縮短,以及成本也減少,而且未來可能將自動化工廠建立在消費市場附近,透過逐步提高鞋款客製化的服務,達到讓廠商降低成本、利益最大化的理想局面。

例如 Adidas 在 2015 年底宣佈「SPEEDFACTORY」計畫,與德國政府「工業 4.0」計畫合作,以機器人生產跑鞋,在美國超級杯所推出的新鞋款就是由 SPEEDFACTORY 在 14 天之內完成生產,僅僅是過往做法所需時間的 1/3。

人類員工的工作內容,將偏向把關機器人運作以及最後鞋子成形等等,這種仍需要人力的作業,但一座廠商所需的人力已大幅減少。這類工廠預計年產 50 萬雙鞋,偏向製造量比較小的高價鞋款,並朝向推廣至其他國家設廠為目標,例如球鞋主要銷售市場之一的美國就有可能是下個設廠的所在地。

不只 Adidas,NIKE 也和電子代工公司偉創力(Flex, FLEX-US)合作,著手發展在墨西哥設廠的自動化製鞋技術,甚至要求合作的製鞋公司前往傳授相關技術,並物色一些擁有相關自動化技術的廠商進行合作。

這樣的趨勢讓過往科技產業與製鞋這類的傳統產業產生了交集,對於科技廠來說,這是一個切入新領域的好機會,但對於傳統廠商來說,面臨了相當重大的轉變,也因此像寶成與豐泰這類的製鞋代工廠商,也開始精簡人力,大力發展自動化技術以及工廠,目標在未來的運動鞋供應鏈中,仍然能夠保有過往的地位。

但如何在新舊營運模式之間取得良好的轉換,會是傳統製鞋業面臨的一大挑戰。

資料來源:寶成年報、豐泰年報、鈺齊法說會資料、產業價值鏈資訊平台、Sneaker News、NIKE 年報、Footlocker 年報、商業週刊—— 一張訂單,撼動台灣製鞋霸業

【延伸閱讀】

紡織業_製鞋_0525_3.png)

快時尚退燒搶佔機能新商機_-.png)

全球CMOS影像感測器的領導廠商.png)

電競硬體後進者_-.png)