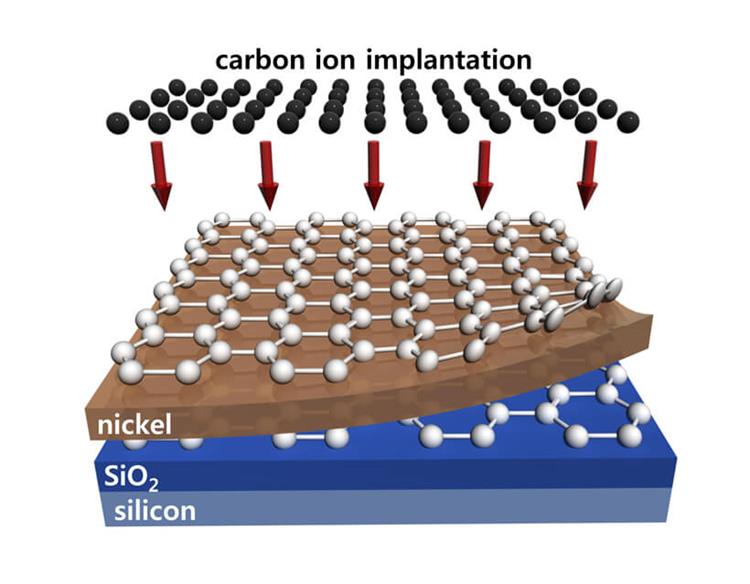

韓國科學家在矽襯底上成功合成了直徑為4英寸的高質量多層石墨烯,使石墨烯在矽材料微電子應用商業化方面邁進了一步。

圖片來源:J.Kim/韓國大學,韓國;網易(NetEase, NTES-US)科技

通過高溫碳離子植入法,研究者們在鎳/二氧化矽/矽襯底上合成了直徑4英寸的圓片多層石墨烯。

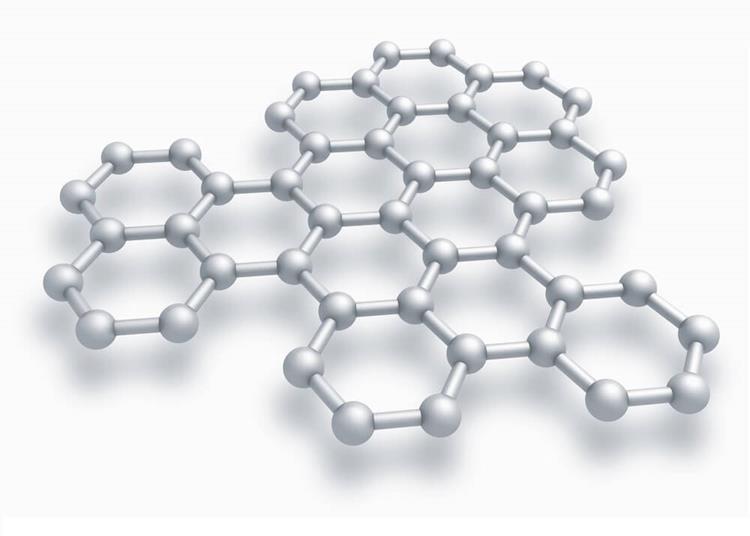

在過去的十年中,石墨烯因其獨特的光學,力學,電學特性而受到人們的廣泛關注和研究。這種只有一個碳原子厚度的單層材料能夠解放電子零件的製作方式,並有望製造出更快的晶體管,更便宜的太陽能電池,新型的感應器以及更高效的生物感測裝置。作為電位接觸電極和內部連接材料,圓片石墨烯是微電子電路裡重要的組成部分,但目前絕大多數製作石墨烯的方法都不適用於微電子零件,因此阻礙了石墨烯從頗具潛力的神奇材料到實際利潤的製造者的轉變。

如今,來自首爾韓國大學(Korea University)的研究者們研發了一種適用於微電子零件的簡單加工方法將直徑為4英寸,高質量,多層圓片石墨烯成功地合成在了矽襯底上。該方法是基於離子植入法─一種用電場加速離子衝擊半導體材料的方法。高速離子與半導體材料碰撞的結果能夠改變材料的物理,化學和電子特性。

本週在由美國物理聯合會出版的期刊《Applied Physics Letters》中,研究者們描述了他們的研究,這一工作將推動石墨烯在微電子領域的商業化應用。

“若想將石墨烯應用於先進的矽材料微電子零件中,則需要將大面積無皺,無裂痕,無渣的石墨烯在低溫條件下合成於矽片上,傳統的石墨烯合成技術需要高溫條件因此並不適用,”該研究組的領導人,韓國大學化學與生物工程系教授Jihyun Kim說。“我們的工作表明碳離子植入法很有潛力成為在微電子集成電路中直接合成圓片石墨烯的方法。”

自十年前石墨烯被人們發現至今,它被認為是世界上最薄,最輕且最強韌的材料。該材料柔韌透明,無毒價廉,其電導性可以與銅相媲美,能夠在室溫條件下近乎無電阻地傳導電子,該性質也被成為“彈道輸運”(Ballistic Transport)。石墨烯因其獨特的光學,力學以及電學特性而被認為是製作新一代速度更快,價格更低廉,耗能更少的電子產品的首選材料。

“在矽材料微電子零件中,石墨烯被用作電位接觸電極和電子電路中半導體元件的連接材料,” Kim說。“這就使得基於高溫條件的加工方法不適用,因為高溫可能會帶來材料的損傷,扭曲,金屬尖峰和摻雜物的擴散。”

因此製作石墨烯的傳統技術化學氣相沉積法雖然廣泛地被應用於在銅片或鎳片上大面積合成石墨烯,但該方法並不適用於矽材料微電子零件,因為化學氣相沉積法需要在高於1000攝氏度的溫度條件下進行,之後還要將石墨烯從金屬襯底轉移到矽襯底。

“轉移到目標襯底上的石墨烯常常有裂紋,皺褶以及污染物,” Kim說。“因此我們認為應該研究一種無需轉移的方法,能夠直接在矽材料微電子零件中合成高質量多層石墨烯。”

Kim的方法基於離子植入法─一種和微電子零件相兼容的技術,通常用來給半導體材料中摻入雜質。在離子植入過程中,碳離子被電場加速,在500攝氏度的溫度下衝擊鍍有鎳層和氧化矽層的矽襯底。鎳層,因其高的碳溶解度,被用來作為合成石墨烯的催化劑。隨後,整個樣品經過高溫激活退火處理(約600到900攝氏度)使碳原子之間形成蜂窩狀晶格結構,也就是石墨烯的特徵微觀結構。

Kim解釋說激活退火的溫度可以通過提升離子植入過程的溫度而進一步降低。通過改變環境的氣壓,氣體,溫度以及退火過程的時間,Kim和他的同事們系統地研究了高溫激活退火各方面條件對於合成高質量多層石墨烯的影響。

據Kim說,離子植入法不同於其他製作方法的另一個方面是,它可以更精準地控制產品的最終結構,因為石墨烯鍍層的厚度可以通過控制碳離子的植入劑量而被精確地控制。

“我們的合成方法是可控制和可擴展伸縮的,這種方法使我們能夠加工出與矽圓片同樣大小的石墨烯[直徑超過300毫米], ”Kim說。

研究者們下一步的計劃是進一步降低合成過程中的溫度和控制生產過程中石墨烯的厚度。(文/美國物理聯合會張錚錚)

《網易科技授權轉載》

全球CMOS影像感測器的領導廠商.png)